Kunststoffbauteile in Sekunden abgescannt

Der Bedarf an komplexen Messberichten während eines Produktionsprozesses wächst kontinuierlich. Um Bauteilemessungen schnell und präzise durchzuführen, setzt Kunststoffverarbeiter LKH deshalb seit neuestem auf die Unterstützung einer kompakten 3D-Messmaschine, der ATOS ScanBox. Das bringt viele Vorteile im Fertigungsprozess und der Qualitätskontrolle: Durchsatz erhöhen, weniger Ausschuss produzieren, Qualitätssicherung standardisieren.

Montabaur-Heiligenroth, 2. November 2022 – Messbarer Zugewinn im Hause LKH: Mit der ATOS ScanBox hat der Kunststoffverarbeiter aus Heiligenroth seit kurzem eine innovative Messlösung mit echtem Scanner-Blick im Einsatz: Der optische 3D-Scanner ermöglicht eine automatisierte Messung von Kunststoffprodukten in höchster Präzision und prüft innerhalb weniger Sekunden, ob bei produzierten Bauteilen flächenhafte Abweichungen zwischen den 3D-Ist-Koordinaten und den CAD-Planungsdaten bestehen.

Bessere Qualität, schnellere Produktionszeit

„Durch den Einsatz der Scan Box verbessern wir unsere Qualitätsprüfung enorm, sowohl qualitativ als auch quantitativ“, sagt Qualitätssicherer Marcel Becker. Die mobile Messinsel löst damit die ehemals manuell getätigte Arbeit ab. Der Einfluss des Bedieners wird durch das automatisierte Messen minimiert – und: durch den Einsatz einer Multi-Part-Fixture lassen sich gleich mehrere Bauteile in einem Durchgang scannen. Das steigert die Messkapazität. „Gleichzeitig kommen wir dazu noch schneller an die Messergebnisse. Der Mehrwert ist riesengroß“, freut sich Becker. Außerdem könne man die vom Kunden deklarierten Qualitätsmerkmale serienbegleitend statistisch auswerten, „sodass man direkt erkennt, ob sich ein Fertigungsprozess signifikant verschlechtert hat und womöglich die Gefahr besteht, dass die untere oder obere Toleranzgrenze überschritten wird“, erklärt er. Die Nachfrage nach komplexen Messberichten oder als Dokumentation der laufenden Projekte wachse stetig. Mit der Scan Box habe man deshalb die nötige Kapazität geschaffen, um den Kunden stets wichtige Informationen über ihre Kunststoffteile liefern zu können.

In Konsequenz wird so auch die Produktionszeit deutlich verbessert. „Durch das abgestimmte Auswertungsverfahren mit den Kunden kann die Zahl der Reklamationen weiter deutlich minimiert werden“, so der Experte. Gleiches gilt für die Maschinenstillstände. „Wir erhalten viel schneller aussagekräftige Erkenntnisse über die Qualitätsmerkmale und können bei eventuellen Maßabweichungen schneller in den Prozess eingreifen, um den Ausschuss zu reduzieren und die Produktionszeiten zu steigern.“

Echter Scannerblick

Und so funktionierts: Bei jedem Scan liefern die Sensoren innerhalb weniger Sekunden flächenhaft verteilte 3D-Koordinaten. Eine Einzelmessung besteht dabei aus bis zu 12 Millionen unabhängiger Messpunkte – Qualitätsinformationen in einem hohen Detaillierungsgrad für die anschließende Analyse. Dank Plug-and-Play Konzept funktioniert der Einsatz der knapp 1,5 großen und 1,2 Meter breiten (und mobilen) Messinsel schlüsselfertig. Anschließen, einschalten, Messprogramm starten. Marcel Becker steuert die Scan Box über die simple Benutzeroberfläche, das Kiosk Interface: Bauteil einlegen – Messprogramm auswählen und starten. Mit der GOM Inspect Pro, einer All-in-one-Software, funktioniert dann alles aus einer Hand und ohne langwierige Datenübertragung in eine externe Software: Scannen, Inspizieren und Reporting. Marcel Becker kann dann die Soll-Ist-Vergleiche ebenso wie Form- und Lagetoleranzen direkt am Kiosk Interface abrufen. Notwendige Korrekturen, sagt Marcel Becker, könnten dann direkt umgesetzt und Messergebnisse – nach Analyse und Reporting – in bestehende Prozesse integriert werden.

Telefon: +49(0) 2772 505 - 2527

E-Mail: unternehmenskommunikation@friedhelm-loh-group.de

Downloads:

Pressetext (PDF, 0,50 MB) Bild (JPG, 9,4 MB)

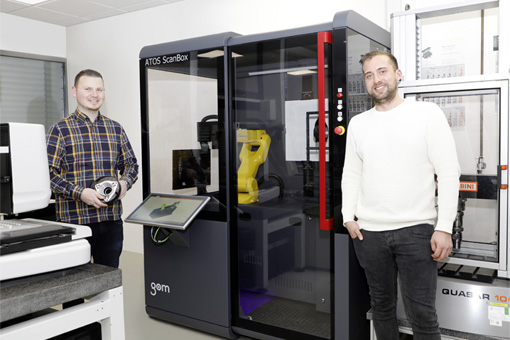

Bild: „Die ATOS ScanBox bringt viele Vorteile im Fertigungsprozess und der Qualitätskontrolle“, freuen sich Marcel Becker (l.) und Yannick Heinz. „Durchsatz erhöhen, weniger Ausschuss produzieren, Qualitätssicherung standardisieren.“

Abdruck honorarfrei.

Bitte geben Sie als Quelle LKH Kunststoffwerk Heiligenroth GmbH & Co. KG an.